发布日期:2024-08-14 13:21:48

智能仓储管理目标:

仓库是供应链的重要构成环节,为物料供需的执行和管控提供合理的保障。WMS基于实物的数字化标识(条码标签/电子标签)和仓库的数字管理,将ERP的供需计划与管控要求细化并落实到实物操作过程,提高执行效率和精准度,同时也可通过项目化集成,作为其他业务执行系统(如MES、TMS)和自动化立库(ASRS)的控制枢纽和数据跟踪平台。实现货品从供需计划到收发执行全过程的系统管控,实现跨地域、跨业务、跨系统的作业协同和数据共享,建立一套规范化、自动化、易部署、可规模化推广的仓储物流管理体系。

行业/领域应用场景:

汽配、电子行业(WMS+MES+SRM+BI)

严格批次管理、质量追溯、配套管理

● 医药、食品行业(WMS+GSP/GMP+TMS)

效期管理、唯一码管理、防伪追溯

● 仓储、物流行业(WMS+TMS+WCS+OMS)

仓库分区管理、包装管理、周转策略管理

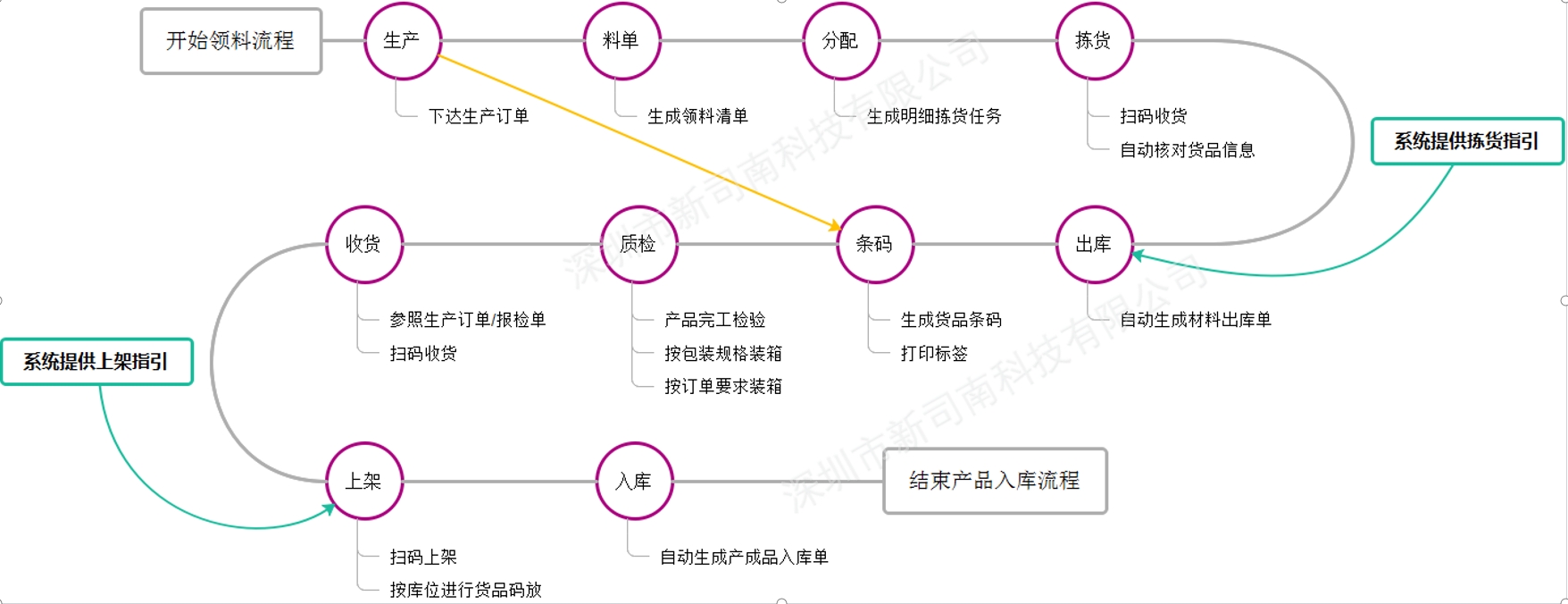

电子制造行业WMS应用流程:

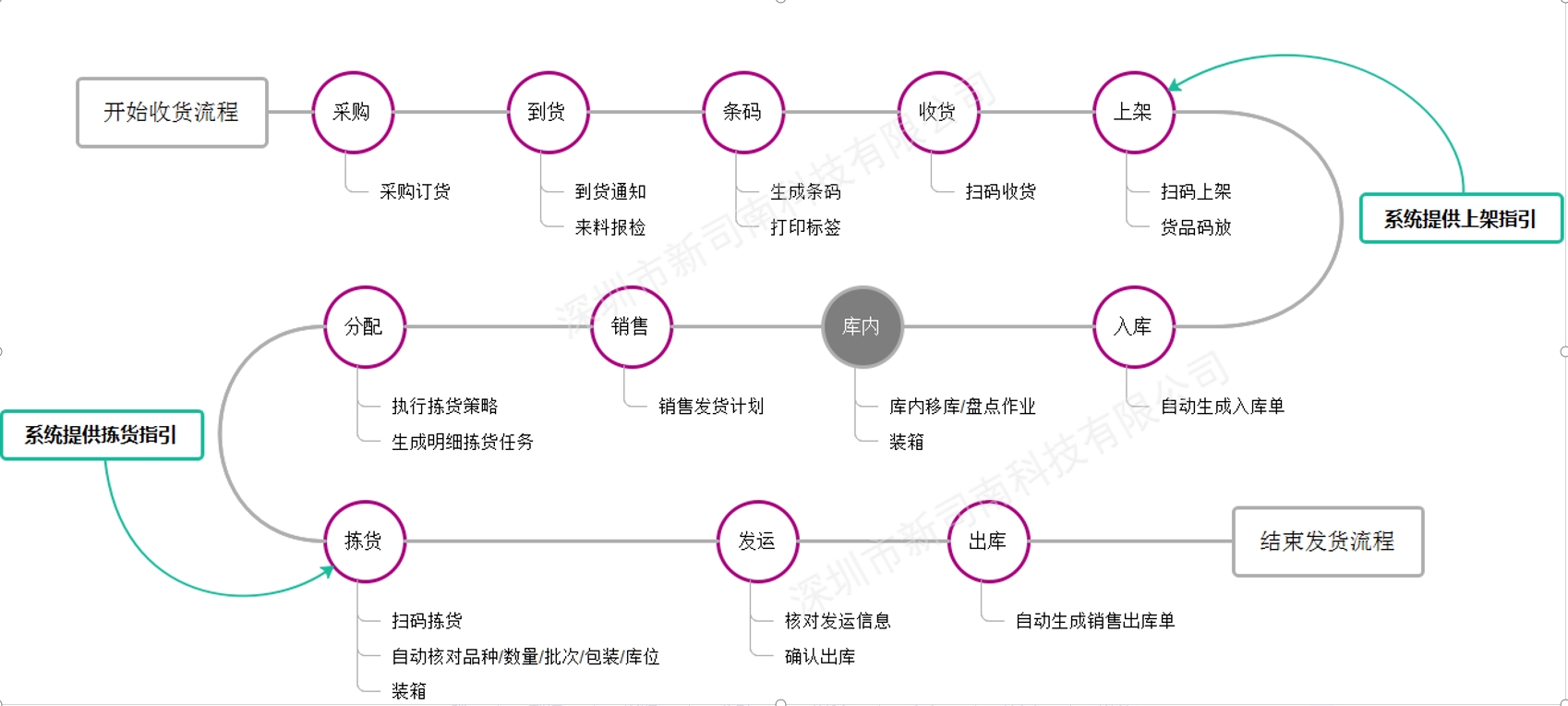

商贸流通行业WMS应用流程:

汽配制造行业WMS应用流程:

仓储物流行业WMS应用流程:

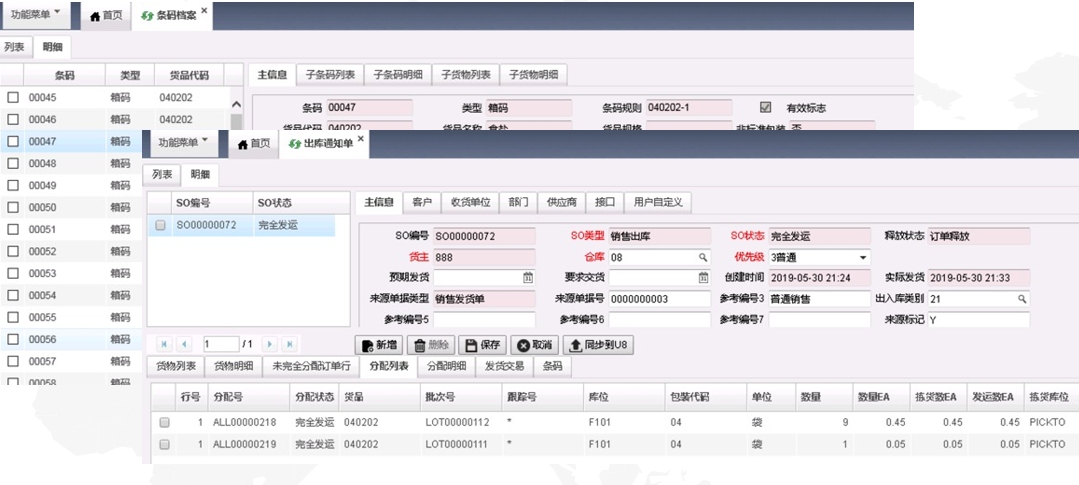

仓库管理问题一(如何做好批次管理)

物料的批次管理和批次追溯依旧是大部分企业仓储管理面临的难题,同时也是品质监管提升的瓶颈。传统的仓库管理没有对货品存放位置进行合理划分,单纯依赖库管员的经验进行货品堆放和拣选,不仅对人员能力要求较高,更容易造成实物的批次信息与账面不符,导致无法真正按批次先入先出进行成本核算,也无法按批次进行流向跟踪和用料追溯 。另一方面,传统的“物料卡+事后记账”的管理方式,既容易错、漏、丢失,也无法保证库存交易记录实时同步到ERP系统,造成信息滞后和仓库作业监管难度大等问题 。

应用WMS系统,轻松替代“仓库物料卡”,收-发-盘点-移库-装箱等环节全面支持扫码应用,实时校验批次信息、实时同步作业结果。同时配合库区库位划分,实现不同批次的区分码放,系统根据批次发货规则自动指定拣货库位 “该去哪里拿、该拿哪个批次、该拿多少数量”一目了然。

仓库管理问题二(如何实现包装管理)

货品包装以及包装的条码管理是仓库管理中的一个基本课题。在ERP系统中,包装规格所对应的单位换算数量通常是为计划的制定和库存核算提供的辅助依据,是否启用?对核算的影响不大。但在仓库管理系统中,能否根据不同包装规格执行收货发货,以及盘点,对整个作业效率的提升乃至货品信息的追溯起着关键作用。

讲到包装的现场管理,我们很容易把包装的概念和库位容器以及转运容器混淆。比如货品放在箱子里,我们就认为箱子是包装,货品放在托盘上,我们就认为托盘是包装。但在收货和发货的时候,是按照“件”或者小包装进行存取,而不会按箱或者托盘进行拣货出库。这时箱和托盘所扮演的实际上是库位和容器的角色,而非收发货时的清点单位。

把”箱“的种类进行细分,一箱中只装一种货品一个批次的情形我们称为标准箱,一箱中混装多种货品多个批次的情形称为非标箱。标准箱又可以分为固定规格和非固定规格,固定规格指的是同种货品每箱的数量是固定的。

对于固定规格的箱,又会存在整收-整发和整收-拆发的情况。这就要求箱码除了包含货品批次信息和箱流水号,还要能够与箱中的货品数量对应。在生成箱码时,根据箱规格自动生成对应数量的箱码,在出库时扫箱码自动带出批次信息和箱数量。需要拆箱出库时,修改箱码带出的数量,而后箱码对应的数量自动更新为剩余数量。

对于制造型企业,会由于生产批次的尾数不同而产生“尾箱”,这就要求条码系统在支持固定规格箱码的同时能够自动生成尾箱的箱码。另外对于某些企业,为严格管理箱码,还需要在拆箱出库后更新重贴箱码。

对于化工和食品加工行业来说,其原料的包装通常是“非固定规格”的,需要通过称重、测量来确定数量。这时的包装可能是桶、是捆、是袋。还有些企业需要对原料进行裁剪切割后再领用,例如钢板、钢条、布卷等。我们暂且把这些不同的包装名称视同为“箱”,统一按照箱码的方式进行管理。而这类非固定量的箱与固定规格箱的处理差别,就是需要根据实际数量逐一生成箱码。当然这些实际数量的获取可以通过地磅等硬件接口来读取,也可以人工录入或扫码录入。